|  |

тел.: +7 495 1087345 факс.: +7 495 1087345 office@trans-service.org |

Судовые вспомогательные механизмы

Рулевая машина с плунжерным приводом

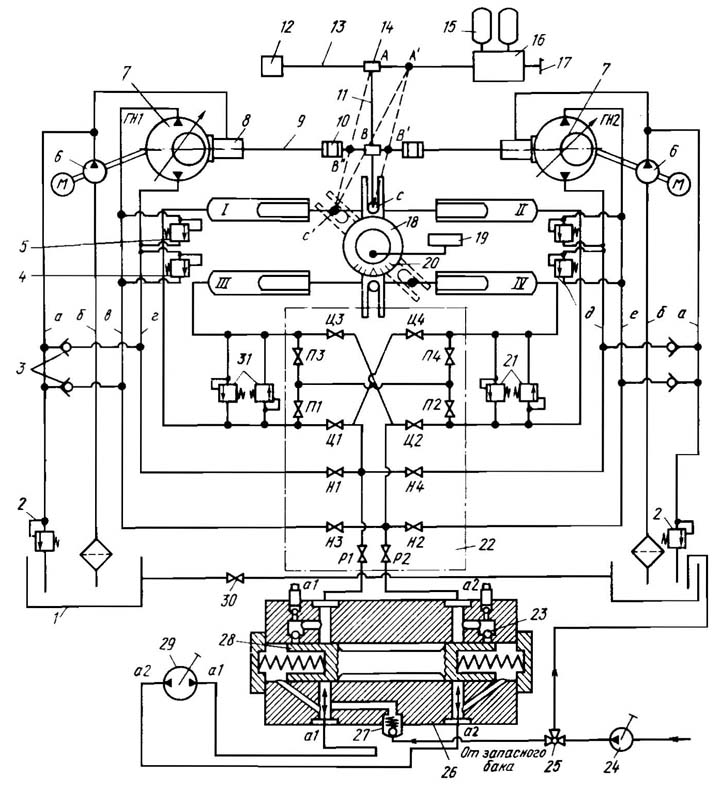

Силовой привод рулевой машины (рис. 59) состоит из четырех гидроцилиндров I — IV, в которых под действием давления масла (рраб = 12 МПа) перемещаются плунжеры, воздействующие на баллер 18 через продольно-румпельный привод. Масло к гидроцилиндрам поступает от главных насосов 7 радиально-поршневого типа с регулируемой подачей через клапанный блок 22, с помощью которого можно настроить ЭГРМ на работу одним или двумя насосами 7 на четыре или два гидроцилиндра. Клапаны HI, НЗ являются разобщительными для насоса ГН1; клапаны Н2, Н4 - для насоса ГН2. Через клапаны Ц1, Ц2, ЦЗ, Ц4 гидроцилиндры /, //, III, IV сообщаются с нагнетательными и всасывающими полостями насосов 7. Клапаны Ш, П2, ПЗ, П4 служат для непосредственного перепуска масла между выключенными из работы гидроцилиндрами. Клапаны Р1 и Р2 разобщают гидроцилиндры от аварийного привода. При настройке рулевой машины на нужный режим работы должны быть открыты запорные клапаны работающих насосов и гидроцилиндров, а также перепускные клапаны неработающих гидроцилиндров. Остальные клапаны должны быть закрыты. Возможные варианты переключений даны в табл. 1.

Управление рулевой машины осуществляется системой управления следящего типа с рычажной обратной связью. При повороте штурвала на посту управления на угол, соответствующий заданному углу перекладки руля, управляющий сигнал поступит к исполнительному электродвигателю 15, вращение которого через редуктор 16 передается на выходной валик 13 с винтовой нарезкой. Вращательное движение валика 13 преобразуется в линейное перемещение ходовой гайки 14 из точки А в точку А'. Конец дифференциального рычага 11, связанный с гайкой 14, повернется относительно неподвижной точки С на баллере,и рычаг 11 займет положение А'В'С. Тяга 9 управления насосами 7, связанная с дифференциальным рычагом, сместит через гидроусилители 8 (или буферные пружины при небольшом управляющем усилии) направляющие кольца насосов вправо и включит подачу в направлении трубопроводов в, е. Через клапаны НЗ и Н2 масло поступит к клапанам Ц2 и ЦЗ и гидроцилиндрам // и ///, перемещение плунжеров которых вызовет поворот баллера 18 против часовой стрелки. Масло, вытесняемое при этом из цилиндров / и IV, поступает через клапаны Ц1, Ц4, HI, H4 во всасывающие трубопроводы г, д насосов 7.

Поворот баллера приведет к перемещению дифференциального рычага 11 из точки С в точку С, и рычаг займет положение А'ВС. Тяга 9 займет положение, соответствующее нулевой подаче насосов 7. Баллер 18 остановится, и руль установится в заданное положение. Для возвращения руля в диаметральную плоскость штурвал переводят в исходное положение. Исполнительный электродвигатель 15, вращаясь в противоположную сторону, вернет рычаг 11 в точку А, и он займет положение АВ"С'. Тяга 9 сдвинется влево и изменит направление подачи насосов 7 по сравнению с первоначальным. Теперь нагнетание масла будет происходить через трубопроводы гид. Масло поступит

Рис. 59. Гидросистема плунжерной рулевой машины

Таблица I. Варианты включения клапанов рулевой машины (см. рис. 59)

через клапаны HI, Н4, Ц1, Ц4 в цилиндры / и IV. При перемещении плунжеров масло из цилиндров II и III через клапаны Ц2, ЦЗ, Н2 и НЗ будет отводиться во всасывающие трубопроводы в и е. Баллер 18 начнет поворачиваться по часовой стрелке до тех пор, пока дифференциальный рычаг 11 не займет положение ABC, при котором тяга 13 возвратит направляющие кольца насосов 7 в положение "нулевая подача".

Положение руля контролируют по аксиометру, установленному в рулевой рубке. Сельсин-приемник аксиометра электрически связан с сельсином-датчиком 19, воспринимающим поворот баллера 18 через систему рычагов. По шкале 20 баллера относительно неподвижной стрелки фиксируется фактический угол перекладки руля.

Сельсин 12 является датчиком обратной связи электрической системы управления.

При появлении неисправностей в системе дистанционного управления переходят на местное управление из румпельного отделения с помощью маховика 17.

В нормальных условиях эксплуатации привод рулевой машины осуществляется попеременно одним или другим насосом, работающим совместно с четырьмя или двумя гидроцилиндрами. Оба насоса вводятся в действие в условиях повышенной навигационной опасности. Руль может быть заблокирован в нужном положении. Для этого необходимо закрыть все запорные и перепускные клапаны гидроцилиндров.

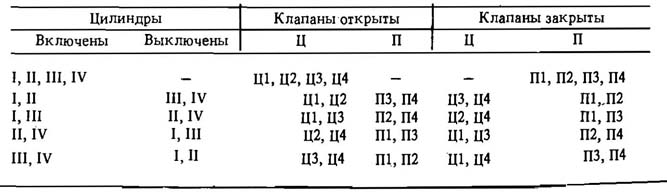

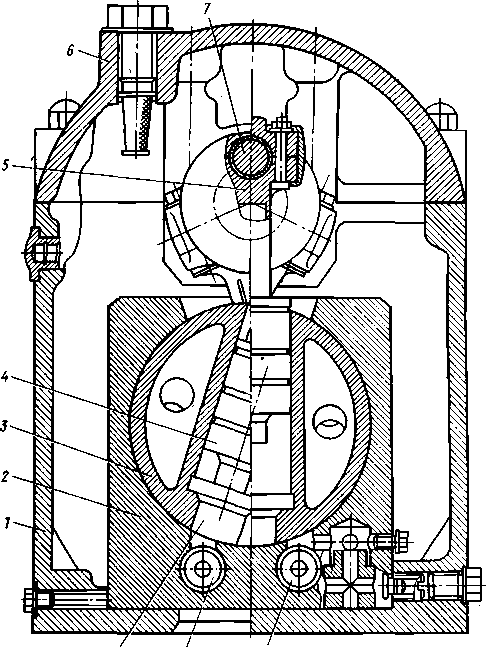

Редуктор 16 - дифференциал Федорицкого (рис. 60) может получать вращение через червяки 1 и 7 от любого из двух исполнительных электродвигателей, один из которых является резервным. Для перехода на резервный электродвигатель не требуется переключений. Дифференциал состоит из шестерен 2 и 6, каждая из которых свободно сидит на валу 3 и имеет винтовую и коническую нарезки; первая входит в зацепление с червяками 1 или 7, вторая - с сателлитами 4 и 8, свободно сидящими на валу 5, который соединяется с валом 3, образуя крестовину. При вращении шестерни 2 сателлиты 4 и 8 вращаются вокруг вала 5 крестовины и обегают по зубьям неподвижной шестерни 6. При этом крестовина и связанный с ней вал 3 тоже получают враща-

60. Дифференциал Федорицкого Рис. 61. Гидроусилитель

тельное движение. Если остановить шестерню 2, а шестерню 6 вращать в том же направлении, направление вращения выходного вала 3 не изменится.

Гидроусилитель следящего типа (рис. 61) предназначен для перемещения направляющего кольца насоса переменной подачи, для чего необходимо большое усилие. Дифференциальный поршень 5 гидроусилителя может перемещаться в корпусе 7 под воздействием масла в обе стороны, смещая направляющее кольцо I насоса. В расточке поршня 5 находится золотник 4, связанный с тягой 8 управления насосами (на рис. 59 гидроусилитель обозначен позицией 8, тяга управления насосами - позицией 9). Масло в полость а корпуса подается от вспомогательного шестеренного насоса. При смещении золотника 4 влево от среднего положения, показанного на Рис. 61, поясок 3 золотника откроет щель, соединяющую полости гид. Под воздействием давления в полости а поршень 5 будет смещаться влево до тех пор, пока не перекроет щель вокруг пояска 3. Вытесняемое из полости г масло через канал в поступает в полость д, сообщающуюся со сливной полостью корпуса 2 насоса. Таким образом, поршень 5, следуя за золотником, смещается на расстояние, равное эксцентриситету е направляющего кольца насоса.

К моменту завершения перекладки руля тяга 8 и золотник 4 под действием обратной связи сдвинутся вправо и займут среднее положение. При этом поясок 6 откроет канал б. Масло через каналы бив поступит из полости а в полость г, и давление в них выравняется. Поршень 5 под действием большего усилия со стороны полости г (из-за разности площадей) будет перемещаться вправо до перекрытия канала б пояском 6 золотника. Вместе с поршнем 5 сместится направляющее кольцо I. Эксцентриситет его станет равным нулю, что соответствует нулевой подаче насоса. При перекладке руля на другой борт перемещения золотника 4 и поршня 5 будут происходить в обратном порядке.

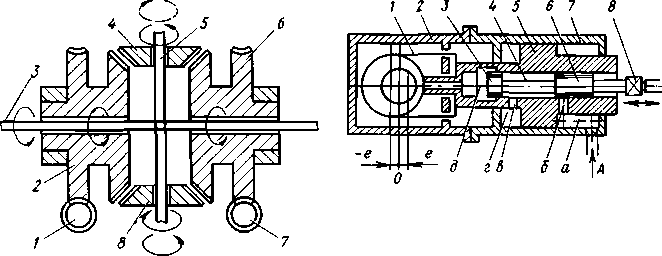

Аварийный привод машины осуществляется с помощью ручного поршневого насоса 29 (см Рис. 59). Между картером насоса (рис. 62)

Рис. 62. Насос аварийного привода

и крышкой 6 в подшипниках скольжения вращается коленчатый вал 7 с тремя коленами, расположенными под углом 120°. Шатуны 5 жестко соединены с поршнями 4, совершающими при вращении коленчатого вала возвратно-поступательное движение в качающихся цилиндрах 3. Отверстия 8 цилиндров при совершении поршнями 4 всасывающего и нагнетательного ходов поочередно сообщаются с каналами al и а2 в корпусе 2, связывающими насос с гидроцилиндрами. Привод насоса осуществляется вручную с помощью колес или рукояток, установленных на концах коленчатого вала 7. Рабочее давление масла в системе аварийного привода 4 МПа. Гидрозамок 26 (см. рис. 59), установленный между клапанным блоком 22 и поршневым насосом 29, запирает гидроцилиндры при неработающем насосе.

Для перехода на работу от аварийного привода необходимо выключить главные насосы 7 и закрыть клапаны Н1-Н4, открыть клапаны Р1

и Р2 гидросистемы аварийного привода, запорные клапаны двух рабочих гидроцилиндров (допустим Ц2, Ц4) и перепускные клапаны П1, ПЗ неработающих цилиндров. Работа системы будет происходить следующим образом. При вращении коленчатого вала 7 (см. рис. 62) насоса по часовой стрелке масло через нагнетательный канал а2 поступит в соответствующий канал гидрозамка (см. рис. 59) и по наклонному каналу в корпусе гидрозамка в правую торцовую полость золотника 28. Золотник сместится влево и откроет канал слива al. Масло по каналу а2 через обратный клапан 23, клапаны Р2 и Ц2 поступит в гидроцилиндр II. Масло, вытесняемое из гидроцилиндра IV, при повороте балл ера 18 через клапаны Ц4, Р1 и открытый золотником 28 канал al поступит во всасывающую полость насоса. Масло из гидроцилиндра 1 будет вытесняться через клапаны П1 и ПЗ в цилиндр III. При вращении маховиков в обратную сторону канал а 1 сообщится с нагнетательной полостью, а канал а.2 - с всасывающей. Направление перекладки руля изменится.Обратный клапан 27 служит для заполнения гидросистемы с помощью ручного насоса 24.Предохранительные клапаны 4, 5 защищают главные насосы 7 от перегрузок. Предохранительные клапаны 21, 31 защищают от перегрузок гидроцилиндры. Так, при повороте руля и баллера 18 против часовой стрелки под действием внешних сил резко возрастает давление в гидроцилиндрах I и IV. Левый предохранительный клапан 21 перепустит масло из цилиндра IV в цилиндр II, а правый предохранительный клапан 31 перепустит масло из цилиндра 1 в цилиндр III. При повороте баллера дифференциальный рычаг 11 установится в положение АВ"С, произойдет смещение тяги 9 и включение насосов 7. Масло от насосов по трубопроводам гид через клапаны HI, Н4, Ц1 и Ц4 поступит в цилиндры I и IV и возвратит баллер 18 и руль в исходное положение. Таким образом, при отклонении руля под действием ударов волн или льдин руль автоматически возвращается в заданное положение.

Подпитка гидросистемы и создание подпора на стороне низкого давления осуществляются шестеренными насосами 6, нагнетающими масло под давлением 0,6 МПа. При давлении в гидросистеме 0,6 МПа масло через переливные клапаны 2 возвращается в бак 1. Если в результате утечек давление масла станет меньше 0,6 МПа, начинается подпитка через один из обратных клапанов 3. Подпор на стороне низкого давления предотвращает подсосы воздуха в гидросистему и обеспечивает устойчивую работу насосов при выходе из режима нулевой подачи.

Для заполнения гидросистемы маслом необходимо трехходовой кран 25 установить на заполнение пополнительных баков 1, сообщающихся клапаном 30 между собой, заполнить баки с помощью ручного насоса 24 из бака запасного масла до половины уровня смотрового стекла. Залить масло в картер аварийного насоса через пробку 6 (см. рис. 62) и в корпусы насосов 7 (см. рис. 59).Установить клапан 25 на заполнение гидросистемы через невозвратный клапан 27 гидрозамка, открыть все клапаны блока 22 и при открытых воздушных краниках на гидроцилиндрах I-IV (и в других местах, где могут образоваться воздушные подушки) медленно заполнять систему насосом 24. При появлении из краников струи масла без пузырьков воздуха их следует закрывать.

Выполнить перекладку руля в режиме работы четырех гидроцилиндров на оба борта сначала аварийным приводом, затем, закрыв клапаны Р1 и Р2, поочередно насосами 7. При перекладках выпускать воздух из тех гидроцилиндров, в которые поступает масло. После заполнения системы проверить уровень масла в баках 1 и при необходимости дополнить.

При подготовке рулевой машины к пуску следует ее осмотреть, проверить уровень масла, в баках и положение клапанов блока 22, убедиться в том, что валы насосов 7 свободно проворачиваются в положении нулевой подачи. Включить питание на рулевые указатели и убедиться, что рассогласование показаний аксиометра и фактического положения руля не превышает Г. Проверять рулевую машину в действии следует поочередно с каждым из насосов 7, сначала из румпельного отделения, затем из рулевой рубки. При перекладках руля проверить исправность действия конечных выключателей, согласование рулевых указателей, равномерность работы рулевой машины и нет ли нехарактерных шумов и утечек масла.

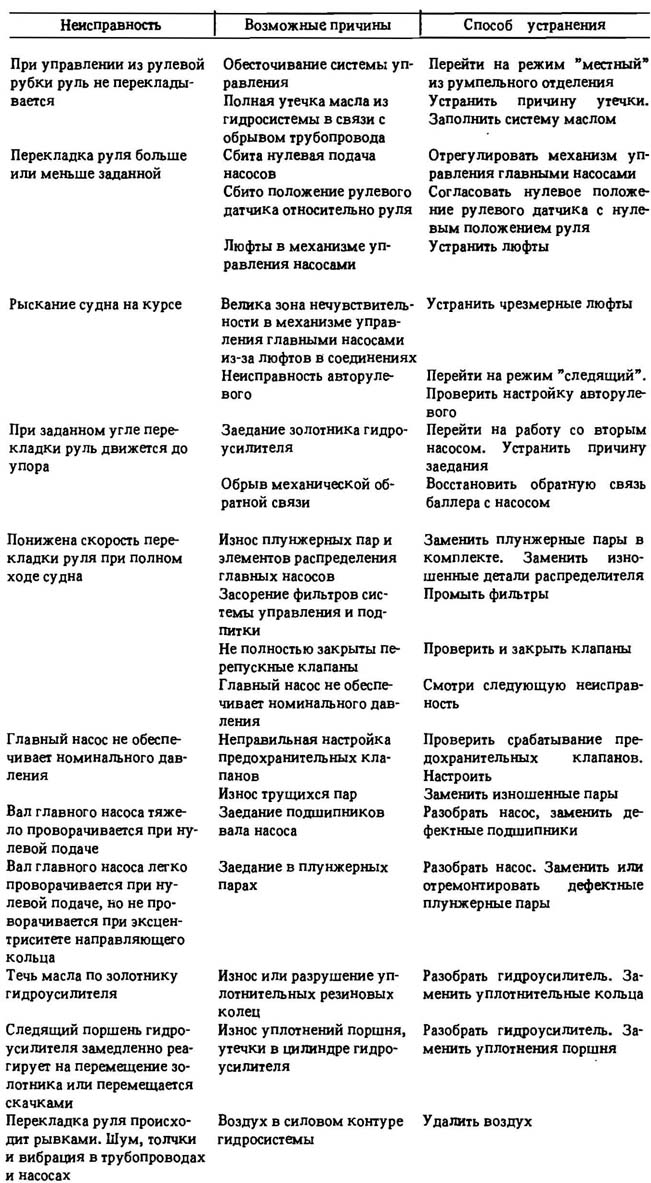

Вахтенный механик и вахтенный моторист при каждом посещении румпельного отделения проверяют уровень масла в баках, давление в силовом и подпиточном контурах, смазку элементов машины, нет ли утечек масла из гидросистемы и перегрева гидрооборудования. При обнаружении признаков неисправностей старший механик принимает решение об усиленном наблюдении за работой машины или переходе на аварийный привод для устранения неисправности. Для остановки рулевой машины нужно установить руль в нулевое положение, выключить насосы, отключить питание, произвести осмотр. Характерные неисправности рулевой машины приведены в табл. 2.

Таблица 2. Характерные неисправности в работе рулевой машины

Безотказная работа рулевой машины обеспечивается следующими видами регулировки:

- Соответствие нулевой подачи главных насосов нулевому положению руля. Для проверки соответствия включить рулевую машину и маховиком 17 (рис. 59) в режиме "местный" установить руль в нулевое положение, ориентируясь по шкале 20.

- Дифференциальный рычаг 11 установить в среднее положение так, чтобы он располагался под углом 90° к тяге 9 управления насосами. Включить левый главный насос ГН1. Если при этом руль отклоняется от нулевого положения, насос в положении нулевой подачи не находился. С помощью винтового соединения 10 необходимо сдвинуть золотник гидроусилителя 8 и задать насосу ГН1 подачу для возвращения руля в нулевое положение. Запустив насос ГН2, произвести аналогичную регулировку. Достижимое рассогласование составляет 0,2- 0,3°.

- Зона нечувствительности системы управления проверяется медленным поворотом штурвала до момента страгивания руля. Эквивалентный люфт не должен превышать 10&nbsli;% номинального эксцентриситета регулируемого органа насоса.

- Срабатывание предохранительных клапанов должно происходить при давлении, превышающем номинальное на 20-50&nbsli;%. Давление срабатывания проверяется при работе рулевой машины на упоре.

- При наличии у насосов нульустановителя он должен быть отрегулирован на положение нулевой подачи у неработающего насоса.