|  |

тел.: +7 495 1087345 факс.: +7 495 1087345 office@trans-service.org |

Судовые двигатели внутреннего сгорания

Техническое обслуживание дизеля

8.1. Общие указания

8.1.1. Техническое обслуживание дизелей необходимо производить, руководствуясь требованиями, регламентирующими организацию технического обслуживания судов, изложенными в Положении о технической эксплуатации флота рыбной промышленности, и в соответствии с принятой для определенного типа судна системой его технического обслуживания и ремонта.

8.1.2. Состав работ по техническому обслуживанию дизелей, периодичность их выполнения и другие данные (трудоемкость работ, состав исполнителей, материально - техническое снабжение и т.д.), необходимые для обеспечения технического обслуживания, устанавливаются на основе требований заводской инструкции по эксплуатации с учетом технического состояния дизелей и условий их эксплуатации. При отсутствии инструкции по эксплуатации необходимо использовать рекомендации, приведенные в Приложении 19.

8.1.3. Непосредственное руководство и ответственность за организацию технического обслуживания и ремонта дизелей возлагается на главного (старшего) механика, который обязан подготовить необходимую документацию (ремонтные ведомости, эскизы), проконтролировать выполнение работ судовым экипажем (СЭ) или судовой ремонтной бригадой (СРБ) в соответствии с указанной в графиках периодичностью и объемом.

8.1.4. Для проверки технического состояния дизели, обслуживающие их механизмы и системы не реже одного раза в год должны подвергаться инспекторскому осмотру специальной комиссией, назначаемой приказом руководителя организации судовладельца в соответствии с Положением о технической эксплуатации судов флота рыбной промышленности.

8.1.5. Работы по техническому обслуживанию, связанные с вскрытием дизелей, которые могут быть выполнены за время стоянки судна в порту, производятся с разрешения главного (старшего) механика. Если продолжительность стоянки недостаточна для проведения технического обслуживания, а также если судно находится в плавании (на промысле), для проведения работ по разборке дизелей, кроме того, должно быть получено разрешение капитана.

8.1.6. При проведении ремонтных работ необходимо руководствоваться нормами износов и межремонтных периодов двигателей (Гипрорыбфлот, 1983 г., 024-141.305), регламентирующими последовательность проведения ремонтов и межремонтные периоды дизелей, предельные и послеремонтные размеры (зазоры) основных деталей, сопряжений дизелей и обслуживающих их механизмов, расход запасных частей, укрупненную номенклатуру работ по категориям ремонтов. Последовательность проведения плановых ремонтов (текущий, средний, капитальный) дизеля должна быть согласована с плановыми заводскими ремонтами судна. При этом следует исходить из требуемого уровня восстановления ресурса ремонтируемого дизеля, его срока службы и технического состояния. Ремонт дизелей должен производиться под техническим надзором морского Регистра судоходства РФ и Российского речного Регистра (Регистра).

8.1.7. Результаты выполненных обмеров с целью определения износов и зазоров с указанием количества проработанных часов должны записываться в формуляр дизеля и в журнал технического состояния, куда заносятся также все обнаруженные дефекты и меры, принятые для их устранения.

8.1.8. Дефекты и неисправности, обнаруженные во время осмотра дизелей, должны быть устранены немедленно или в зависимости от их характера при очередном ремонте.

8.1.9. Лица, выполняющие техническое обслуживание и ремонт, должны обращать внимание на то, чтобы в процессе работ не были повреждены средства автоматизации, установленные на дизеле и обслуживающих его механизмах, а также линии связи (кабели, капиллярные трубки и др.). Механическая целостность источников информации, исполнительных органов, преобразователей и других средств автоматизации, а также линий связи должна обеспечиваться механиками по заведованиям. Отключение и демонтаж средств автоматизации должны производиться с ведома и при участии специалистов, отвечающих за их техническую эксплуатацию, при строгом соблюдении правил техники безопасности и заводских инструкций.

8.1.10. Главный (старший) механик по истечении установленных сроков обязан своевременно предъявить дизели Регистру.Предъявление дизелей органам надзора для освидетельствования должно производиться в соответствии с требованиями Руководства по техническому надзору за судами в эксплуатации Регистра.

8.2. Указания по разборке и сборке

8.2.1. При разборке и сборке дизеля необходимо соблюдать технологическую последовательность работ, рекомендованную инструкцией по эксплуатации, техническими условиями на ремонт или руководством по ремонту для конкретной марки дизеля.

8.2.2. Перед разборкой (сборкой) дизеля для проведения технически грамотного процесса ремонтных работ необходимо проверить наличие и исправность необходимого инструмента, приспособлений, расходного материала, заготовить бирки и заглушки для снимаемых деталей, устроить стеллажи, подготовить тару для транспортировки деталей и приборов в цех, проверить работу подъемных средств (талей, тросов) машинного помещения, подготовить осветительные средства (переносные лампы низковольтного освещения, общее освещение), спустить из систем воду, масло, топливо. Запрещается использовать неисправные инструменты, приспособления и устройства. Перед началом работ по разборке главных дизелей следует зажать тормоз валопровода или подсоединить валоповоротное устройство.

8.2.3. Перед разборкой необходимо снять все контрольно - измерительные приборы и их датчики, расположенные на дизеле, которые могут быть повреждены. Забортные клапаны трубопроводов должны быть плотно закрыты и опломбированы. Отверстия труб, идущих за борт, следует заглушить деревянными пробками или заглушками.

8.2.4. Во время ремонтных работ должны быть приняты меры предосторожности, исключающие возможность причинения травмы личному составу, особенно при неожиданных случайных проворачиваниях дизеля и при работах, связанных с подъемом тяжеловесных деталей.

8.2.5. Вскрытие и закрытие дизелей при проведении работ по техническому обслуживанию и ремонту следует производить в присутствии и под руководством механика, за которым дизель закреплен расписанием по заведованию, а главные дизели и их элементы, кроме того, в присутствии главного (старшего) механика. Перед закрытием дизеля механик должен осмотреть его внутренние полости, убедиться в исправности деталей, надежности креплений, правильности сборки и в отсутствии посторонних предметов. Если обстоятельства вызывают перерыв в процессе закрытия, необходимо вновь произвести контрольный осмотр, а затем уже закрыть дизель.

8.2.6. Порядок разборки дизелей в случае аварии, последствия которой не могут быть устранены личным составом судна, определяется решением комиссии, назначаемой из специалистов МСС (или аналогичной службой, специалистом) судовладельца. В остальных случаях разборкой дизеля руководит главный (старший) механик.

8.2.7. В процессе разборки дизеля необходимо проверить зазоры в рамовых, мотылевых, головных подшипниках, в механизме газораспределения, в кольцах между поршнями и втулками, замерить высоту камеры сжатия, раскепы коленчатого вала при навешенном механизме движения и закрепленных подшипниках; проверить моменты газораспределения и углы подачи топлива, центровку валопровода с дизелем. Результаты обмеров записать в журнал технического состояния дизеля.

8.2.8.

При разборке дизелей всех типов должны строго соблюдаться следующие

общие требования:

- установочные и контрольные шпильки и болты демонтируются раньше крепежных во избежание их чрезмерной нагрузки и повреждения. Шпильки из гнезд не выворачивать, за исключением случаев, связанных с заменой (ремонтом) шпильки или детали, в которую она ввернута;

- при демонтаже деталей, крепящихся несколькими гайками, предварительно равномерно ослабляют все гайки в последовательности, оговоренной инструкцией по эксплуатации. Крепеж дизеля (гайки, шайбы) после разборки следует установить на свои места или нанизать на проволоку, прикрепив к ней бирку с указанием узла или детали;

- при снятии деталей не применять чрезмерных усилий и не освобождать деталь ударами. Если узел не поддается разборке, то необходимо выяснить причину этого и устранить ее. Ударами кувалды по ключу допускается лишь ослаблять начальную затяжку гаек и болтов больших диаметров (крышек цилиндров, мотылевых болтов). Недопустимо отдавать гайки при помощи зубила и молотка;

- для разборки деталей, сопряженных неподвижными посадками, необходимо применять специальные съемники и приспособления. При отсутствии съемников, как исключение, разрешается наносить удары через свинцовые, медные или деревянные выколотки;

- для предохранения от попадания грязи необходимо все отверстия закрыть крышками, картоном или заглушками других видов. Места, с которых сняты детали, отверстия труб или каналов необходимо заглушить деревянными пробками или глухими накладками, не допуская заглушек из пакли и ветоши;

- при вскрытии подшипников коленчатого вала шейки валов, если они не требуют ремонта, зачистить и законсервировать. Для предохранения от повреждений шейки необходимо обмотать ветошью (мешковиной), отверстия для смазки в коленчатом валу забить чопиками;

- при демонтаже коленчатого вала с фундаментной рамы особое внимание необходимо обращать на одновременность его подъема по всей длине в момент отрыва от вкладышей рамовых подшипников;

- следует убедиться в наличии марок и меток, определяющих как взаимное положение деталей, так и деталей по отношению к дизелю. Поврежденные марки и метки необходимо восстановить вновь;

- медные прокладки перед постановкой необходимо отжечь. Установка прокладок других видов, бывших в употреблении, не допускается.

8.2.9. Снятые с дизеля узлы и детали должны быть очищены от грязи и обезжирены, а для выявления дефектов - тщательно осмотрены и при необходимости обмерены. Детали и узлы, не требующие ремонта, следует законсервировать и уложить так, чтобы они не мешали ремонтным работам в машинном помещении. Детали с приработанными, пришабренными и притертыми поверхностями необходимо предохранять от повреждений и коррозии, укладывать на картон, доски или мешковину.

8.2.10. Перед сборкой дизеля все дефекты узлов и деталей необходимо устранить, проверить наличие сертификатов, документов и клейм ОТК и Регистра, удостоверяющих проведение необходимых гидравлических, пневматических и других видов испытаний, наличие паспортов на контрольно - измерительные приборы и системы управления.

8.2.11. При сборке дизеля необходимо:

- тщательно очистить от пыли и грязи, протереть и смазать чистым маслом рабочие поверхности устанавливаемых деталей;

- проверить уплотняющие поверхности деталей на отсутствие забоин, неровностей, выгораний;

- промыть дизельным топливом и продуть сжатым воздухом каналы подвода смазки и охлаждения;

- притереть (пришабрить) уплотняющие поверхности соединений, которые собираются без прокладок;

- заглушки с узлов навесных вспомогательных механизмов и комплектующих изделий разрешается снимать только перед сборкой;

- контрольные и установочные штифты, шпильки и болты следует заводить на место до закрепления деталей во избежание их повреждения и смещения относительно друг друга;

- необходимо обращать внимание на бирки, марки и риски, определяющие правильное положение собираемых и устанавливаемых узлов и деталей;

- следует применять для болтов и гаек только стандартные шплинты, размер которых соответствует размеру отверстий для их установки. Шплинты, бывшие в употреблении, выправлять и вновь применять запрещается;

- строго соблюдать установленный порядок, последовательность (накрест) и усилить (углы) затяжки гаек соединений ответственных узлов (поршней, крышек, цилиндров, подшипников, анкерных связей). Если при этом предусмотрены определенные усилия затяжки крепежных деталей, то необходимо пользоваться динамометрическими ключами;

- затяжку анкерных связей и фундаментных болтов главного дизеля и ее проверку следует производить, когда судно находится на плаву;

- запрещается при сборке применять чрезмерные усилия, которые могут привести к неправильному взаимному сопряжению и повреждению деталей;

- необходимо тщательно протирать и проверять на краску перед установкой на место все детали, имеющие притертые и пришабренные поверхности;

- запрещается закрашивание резьб, клейм, фирменных табличек, штуцерных гаек топливных насосов, форсунок, регуляторов и так далее;

- трубопроводы на дизеле должны собираться в последнюю очередь, обращая внимание на бирки, определяющие места расположения труб и арматуры в системах трубопроводов.

8.2.12. Установка деталей движения и крышек цилиндров должна производиться в соответствии с требованиями, изложенными в п. 8.2.5.

8.2.13. Собранные и отремонтированные четырехтактные и двухтактные тронковые дизели должны пройти обкатку (см. п. 4.) с применением обкаточных присадок в соответствии с действующими инструкциями (например, инструкцией по технологии применения присадки АЛП-4 при обкатке судовых двигателей после их ремонта).

8.3. Контроль технического состояния узлов и деталей

8.3.1. Общие указания

8.3.1.1. Все снятые с дизеля узлы и детали после разборки должны быть тщательно промыты и осмотрены для выявления предельных износов (зазоров), трещин, волосовин, выкрашивания, задиров, царапин, забоин, вмятин, коррозионных разрушений и других пороков, нарушающих прочность деталей, плотность соединений, а также вызывающих другие повреждения.

8.3.1.2. При осмотре и дефектации следует обращать внимание на наиболее опасные, с точки зрения образования трещин, места (острые углы, резкие переходы от одного сечения к другому и т.д.). Для обнаружения трещин следует применять мелокеросиновую пробу, а также, если это представляется возможным, неразрушающий контроль (магнито-, гамма- и рентгеноскопию, ультразвуковой, люминесцентный и др.). Номенклатура деталей и узлов, подлежащих проверке посредством неразрушающего контроля, периодичность и средства контроля принимаются на основании требований инструкции по эксплуатации завода - изготовителя и указаний МСС (или аналогичными службами). По результатам дефектации определяются пригодность деталей и узлов к дальнейшей работе, необходимость их ремонта, замены или восстановления.

8.3.1.3. Все разбираемые резьбовые соединения не должны иметь потянутости, срывов и помятости более трех витков резьбы. Резьбовые соединения должны быть достаточно тугими, но в то же время гайки должны навертываться на болты и шпильки вручную. Крепежные детали, имеющие грани для захвата под ключ или шлицы для завертывания отверткой, не должны иметь повреждений.

8.3.1.4. При обнаружении деталей с цветами побежалости необходимо осмотреть другие сопрягаемые детали, особенно их рабочие поверхности.

8.3.1.5. Замеры износов деталей и определение зазоров производятся согласно инструкции завода - изготовителя, специальных инструкций, разработанных МСС, а также указаниям настоящих Правил (п. п. 8.3.2 - 8.3.24).

8.3.2. Фундаментная рама

8.3.2.1. Первую проверку крепления фундаментной рамы к судовому фундаменту производить через 300 - 500 ч, последующую - согласно инструкции по эксплуатации, но не реже чем через каждые 4000 ч работы дизелей. Проверка заключается в подтягивании гаек; при этом не допускается усилие при затяжке свыше рекомендованного заводом - изготовителем. Кроме того, проверка затяжки крепления фундаментной рамы должна производиться по мере необходимости, в том случае, когда гайки фундаментных болтов отдавались или заменялись новыми, а также после аварийных случаев (столкновение, посадка на мель и т.д.).

8.3.2.2. В процессе технического обслуживания и ремонта необходимо осматривать фундаментные рамы на несоосность, овальность постелей рамовых подшипников, износ вертикальных стенок постелей и наличие трещин. Следует учитывать, что несоблюдение технических условий на ремонт и монтаж дизеля может привести к деформации его фундамента.

8.3.2.3. При заварке швов на фундаменте дизеля или корпусе судна в районе фундамента фундаментные болты должны быть ослаблены. Одновременно с креплением фундаментной рамы к судовому фундаменту производится ее проверка на отсутствие деформации, а также проверка центровки дизеля.

8.3.3. Коленчатый вал

8.3.3.1. При обнаружении на шейках коленчатого вала царапин и рисок, образовавшихся в результате попадания в подшипник посторонних частиц или выплавления антифрикционного металла, необходимо шейки тщательно зачистить и зашлифовать.

8.3.3.2. Определение износов рамовых и мотылевых шеек по диаметру, а также установление наибольшей овальности и конусности производится путем обмеров шеек в трех поперечных сечениях по двум взаимно перпендикулярным плоскостям: по вертикали и горизонтали. При отсутствии специальных указаний завода - изготовителя по выбору мест обмера шеек коленчатого вала крайние сечения выбираются на расстоянии 15 - 20 мм от галтелей. При невозможности сделать обмер рамовых шеек микрометрической скобой (при неразборном двигателе) замеряют биение рамовых шеек коленчатого вала, лежащего на всех рамовых подшипниках и отсоединенного от валопровода, при помощи индикатора часового типа, укрепленного на штативе и расположенного по отношению к валу в вертикальной плоскости (НМТ - ВМТ). Величина биения определяется как разность наибольшего и наименьшего отклонений стрелки индикатора за полный оборот вала в двух сечениях, расположенных на расстоянии 0,4l в каждую сторону от середины подшипника, где l - длина рамового подшипника.

8.3.3.3. Проверку характера и величины изгиба оси коленчатого вала необходимо производить путем замера просадки в рамовых подшипниках и раскепов. Просадка рамовых шеек коленчатого вала должна проверяться по просадочной скобе после снятия крышек и верхних вкладышей подшипников носовой и кормовой части шейки на расстоянии 15 - 20 мм от галтелей. При этом кривошип первого цилиндра должен быть поставлен в положение ВМТ.

8.3.3.4. Проверка

раскепов коленчатого вала должна производиться:

- в вертикальной плоскости - как разность расстояний между щеками при положении кривошипа в ВМТ и НМТ;

- в горизонтальной плоскости - как разность расстояний между щеками при положении кривошипа на правом и левом борту.

8.3.3.5. Раскеп считается положительным в том случае, если раскрытие кривошипного вала в ВМТ больше чем в НМТ (в этом случае геометрическая ось вала будет иметь вид вогнутой линии). Раскеп считается отрицательным, если раскрытие кривошипа вала в НМТ больше чем в ВМТ (в этом случае ось вала будет иметь вид выпуклой линии).

8.3.3.6. При замерах просадки вала и раскепов необходимо убедиться в плотном прилегании рамовых шеек к нижним вкладышам рамовых подшипников. При этом щуп 0,03 мм не должен проходить между шейками и вкладышами.

8.3.3.7. Места установки приспособления с индикатором для определения раскепов должны быть расположены по оси щек:

h = (S + d) / 2,

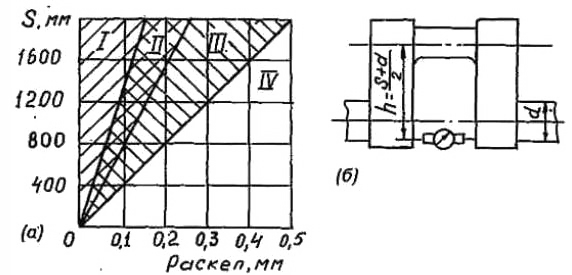

где: h - расстояние от оси мотылевой шейки до оси индикатора, мм; S - ход поршня, мм; d - диаметр ромовой шейки, мм. На поверхности щек должны быть отмечены (накернены) места установки индикаторов. Установочные и предельно допустимые величины раскепов регламентируются заводом - изготовителем дизеля. При отсутствии таких данных рекомендуется пользоваться номограммой (см. рисунок), определяющей зависимость величины раскепа от хода поршня.

8.3.3.8. Периодичность замера раскепов и просадки коленчатого вала производится в сроки, указанные инструкцией по эксплуатации, а также до и после затяжки анкерных связей и фундаментных болтов, после выплавления и замены вкладышей рамовых подшипников, задиров поршней, посадки судна на грунт и т.д.

Рис. 1. Номограмма определения предельно допустимых раскепов коленчатого вала (а) и схема установки индикатора (б)

Состояние укладки:

8.3.4. Втулки и блок цилиндров

8.3.4.1. При осмотре рабочей поверхности втулок цилиндров необходимо обращать внимание на натиры, раковины, задиры, царапины, трещины на зеркале, а также на перемычках выпускных и продувочных окон. При осмотре поверхностей, омываемых водой, буртов и посадочных поясков необходимо обращать внимание на коррозионно - эрозионные разрушения. Разрешается оставлять без выведения натиры общей площадью не более 50 кв. см, глубиной 0,2 мм и длиной 80 мм для цилиндров диаметром до 0,5 м. Для цилиндров большего диаметра общая площадь натира увеличивается пропорционально диаметру цилиндра, а для меньшего диаметра - обратно пропорционально. Разрешается оставлять без выведения отдельные риски глубиной 0,5 мм и длиной не более 100 мм, но с обязательным притуплением острых кромок. Зачищать цилиндровые втулки на месте без выпрессовки разрешается мелким карборундовым камнем или наждачной промасленной бумагой только в поперечном направлении. Зачистка втулок в продольном направлении запрещается. После зачистки проверить чистоту отверстий для смазки цилиндров и при необходимости прочистить их доступным способом.

8.3.4.2. Для определения износа рабочей части втулки производятся замеры диаметров в двух взаимно перпендикулярных направлениях - по оси и по вращению коленчатого вала. Для выполнения обмеров в одних и тех же местах рекомендуется применять специальные рейки - шаблоны с отверстиями или вырезами, указывающими сечения, по которым необходимо производить обмеры.

8.3.4.3. Осмотр протекторов, установленных в полостях охлаждения блока цилиндров, а также осмотр и химическая очистка водяного пространства блока должны производиться в сроки, указанные в инструкции завода - изготовителя. Крепление цинковых протекторов должно осуществляться стальными болтами или шпильками. Отсутствие износа протектора свидетельствует о нарушении электрического контакта опорной поверхности протектора с защищаемой поверхностью либо о несоответствии материала протектора своему назначению. Для обеспечения надежного контакта необходимо зачистить до блеска опорные поверхности протекторов и болтов крепления. Протекторы, изношенные более чем на 50%, необходимо заменить. Размеры протектора для проверки на износ следует определять после очистки от нерастворимых продуктов коррозии.

8.3.4.4. В случае обнаружения твердой накипи полости охлаждения блока цилиндров должны быть подвергнуты химической очистке (Приложение 17). После очистки внутренних стенок и наружных поверхностей втулок необходимо произвести их тщательный осмотр для определения глубины коррозии и кавитационной эрозии. При значительной коррозии и кавитационной эрозии втулки следует заменить.

8.3.4.5. При выпрессованных цилиндровых втулках необходимо обратить особое внимание на отсутствие трещин в посадочном месте втулок и блока, а также на заострение кромок выпускных продувочных окон двухтактных дизелей. Для устранения этого недостатка кромки окон закругляют, соблюдая рекомендации завода - изготовителя.

8.3.5. Крышки цилиндров

8.3.5.1. При осмотре крышек необходимо обращать внимание на возможные дефекты: трещины и раковины на наружных поверхностях, отложение накипи и коррозионных продуктов на охлаждаемых поверхностях, неплоскостность разъема составных крышек, коробление, износ седел и втулок клапанов, повреждение посадочных мест форсунок и клапанов, нагарообразование, обгорание, вмятины и царапины на посадочных местах клапанов и форсунок, прогорание, неровности, повреждение прокладок и опорных поверхностей уплотняющих буртов, обрыв шпилек.

8.3.5.2. Осмотр цинковых протекторов и кислотная очистка зарубашечного пространства крышек должны производиться в сроки, указанные в инструкции по эксплуатации. Крепление цинковых протекторов производится только стальными болтами или шпильками.

8.3.5.3. При установке новой крышки цилиндра следует обязательно замерить высоту камеры сжатия методом, рекомендованным инструкцией по эксплуатации. При отсутствии таких рекомендаций замер высоты камеры сжатия должен производиться с помощью двух свинцовых оттисков одновременно в направлении "нос" и "корма".

8.3.5.4. Высота камеры сжатия может регулироваться:

- изменением толщины компрессионной прокладки (у дизелей с отъемной нижней головкой шатуна);

- уменьшением высоты уплотняющего бурта крышки;

- изменением толщины прокладок под уплотняющим буртом крышки.

8.3.6. Клапаны крышек цилиндров

8.3.6.1. При разборке впускных и выпускных клапанов должно быть обращено внимание на состояние штока, его втулки и рабочего поля, а также на посадочное место клапана в крышке цилиндра. Клапаны, имеющие наработок у штока и рабочего поля, подлежат шлифовке, а посадочное место клапана в крышке - зенковке. Для уменьшения площади рабочего поля регулируется проточка (торцовка) гнезд для клапанов в крышке. При износе втулки клапана и его штока, превышающем более 0,02 диаметра штока, необходима замена втулок.

8.3.6.2.

Качество притирки клапанов может быть оценено следующими способами:

- в корпус собранного клапана наливают керосин и по просачиванию последнего судят о герметичности между тарелкой клапана и гнездом крышки;

- поперек притертого рабочего поля клапана наносят несколько черточек тонко заточенным карандашом. При хорошей притирке все черточки карандаша при поворачивании клапана по гнезду на 15 - 20 град. будут стерты.

8.3.6.3. Плотность клапанов проверяется подачей сжатого воздуха под давлением 0,5 - 0,6 МПа (5 - 6 кгс/кв. см) по гибкому шлангу через индикаторный кран при положении поршня в ВМТ и проверкой на слух выхода воздуха в патрубки или проворачиванием коленчатого вала при закрытом индикаторном кране у проверяемого цилиндра.

8.3.7. Поршни цилиндров и поршневые кольца

8.3.7.1. При разборке поршней и поршневых колец следует убедиться в отсутствии трещин, недопустимого износа, обгорания, нагарообразования, царапин, рисок, задиров, натиров, коррозии, закоксовывания поршневых колец, коробления, потери ими упругости, следов пропусков газов поршневыми кольцами.

8.3.7.2. При наличии на поршне неглубоких натиров, задиров и рисок разрешается их зашлифовка поперек оси поршня. Наработок, образующийся в канавках поршней, должен быть удален проточкой. При разработке канавок по высоте, превышающей нормы, установленные инструкцией по эксплуатации, старые кольца должны быть заменены новыми с увеличенным размером по высоте.

8.3.7.3. Местные натиры на рабочей поверхности указывают на то, что поршень работал с большим перекосом из-за неправильной пригонки мотылевого подшипника. Перекос поршня должен быть устранен при монтаже.

8.3.7.4. При тугой посадке поршневого пальца для демонтажа последнего рекомендуется нагревать поршень в масле или иным способом до температуры 100 град. C. Запрещается нагревать поршень для демонтажа свыше 100 град. C. При значительном закоксовывании поршневых колец следует для удаления нагара выдерживать поршень в специальном растворе в течение 2 - 3 ч при температуре 80 - 95 град. C с последующей механической очисткой. Рекомендуемые составы растворов приведены в Приложении 20. Снятие колец с поршня должно производиться только при помощи специальных приспособлений.

8.3.7.5. Измерение зазора по высоте между поршневым кольцом и канавкой поршня производится щупом по всей окружности надетых на поршень колец. Зазор в замке у поршневых колец проверяется щупом при установке кольца в наименее изношенной (нижней) части втулки или в специально изготовленном калибре, выполненном под размер номинального диаметра втулки цилиндра.Упругость кольца проверяется с помощью специального приспособления или путем сравнения зазоров в замке кольца в свободном состоянии. Разность зазоров в замке нового и снятого с поршня колец в свободном состоянии не должна превышать 5% зазора в замке нового кольца.

8.3.7.6. Кромки поршневых колец должны быть запилены, а сами кольца хорошо подогнаны по пазам. Замки колец должны быть запилены таким образом, чтобы при работе их концы, проходя мимо продувочных и выпускных окон, не ударялись о кромки, которые, в свою очередь, также должны быть округлены. Установка колец с острыми кромками не допускается. При остановках дизеля необходимо периодически прокачивать масло в цилиндры (не реже двух раз в сутки) для предотвращения коррозии деталей цилиндропоршневой группы, обязательно проворачивая при этом коленчатый вал.

8.3.7.7. Хромированные поршневые кольца должны заменяться новыми при наличии следов выкрашивания хрома или в том случае, когда хром износится более чем на 1/4 рабочей поверхности кольца. Установку новых хромированных колец можно производить только при новой или реставрированной цилиндровой втулке, имеющей правильную геометрию цилиндрической части. В противном случае изношенные или поврежденные хромированные кольца должны заменяться нехромированными. Маслосъемные кольца, высота цилиндрического пояска которых увеличилась вдвое по сравнению с номинальным размером, подлежат замене новыми. При отсутствии новых маслосъемных колец допускается производить уменьшение высоты цилиндрического пояска методом проточки или опиловки.

8.3.7.8. Перед пригонкой новое кольцо надо проверить на отсутствие коробления краской на плите. Величина коробления кольца при проверке его щупом на плите не должна превышать 0,05 - 0,08 мм (меньшая величина допустимого коробления относится к кольцам диаметром менее 200 мм). Затем кольцо вставляется в цилиндр для определения величины зазора в замке и проверки плотности прилегания к поверхности цилиндра. Плотность прилегания определяется или на свет, или при помощи щупа. При этом пластинка щупа 0,03 мм может проходить не более чем на 1/3 длины окружности (при условии полного прилегания кольца на остальной части окружности).

8.3.8. Поршневые пальцы

8.3.8.1. При осмотре поршневых пальцев необходимо обращать внимание на задиры, натиры, вмятины, трещины, выкрашивание цементированного слоя. После обмеров поршневых пальцев и внутренних диаметров бобышек поршней следует определить, соответствует ли посадка (зазор или натяг) пальца в поршне рекомендуемой инструкцией завода - изготовителя.

8.3.8.2. Для определения величины износа поршневых пальцев (по диаметру, овальность и конусность) производятся замеры их диаметров в нескольких поперечных сечениях по двум взаимно перпендикулярным направлениям - параллельно и перпендикулярно к оси поршня.

8.3.9. Подшипники рамовые, мотылевые и головные

8.3.9.1. Вкладыши подшипников подразделяются на толстостенные и тонкостенные. Основным показателем является отношение толщины тела вкладыша без заливки к наружному диаметру. У толстостенных вкладышей этот показатель составляет 0,065 - 0,100, у тонкостенных - 0,025 - 0,045.

8.3.9.2. При осмотре подшипников необходимо обращать внимание на трещины, выкрашивание и отслаивание антифрикционного металла, а также на состояние галтелей и холодильников масла. При обнаружении трещин (особенно кольцевых замкнутых), глубоких задиров, выкрашивания и отставания антифрикционного металла подшипники должны быть заменены.

8.3.9.3. Замеры зазоров в подшипниках, не требующих разборки, производятся щупом с обоих торцов. Зазор в неразъемных головных подшипниках тронковых дизелей замеряется также щупом (при разъединенных шатуне и поршне) между втулкой шатуна и пальцем с обоих торцов по всей окружности.

8.3.9.4. Замеры масляных зазоров в подшипниках, требующих разборки, производятся при помощи снятия оттисков свинцовой проволоки, которую накладывают на шейку вала в трех сечениях, расположенных на одинаковых расстояниях по длине шейки. Толщину проволоки, снятой после обжатия гаек, замеряют микрометром. Диаметр свинцовой проволоки, применяемой для замеров зазоров подшипников, должен быть примерно равен двойной величине ожидаемого зазора. Длина каждого отрезка проволоки должна быть около 1/3 длины окружности.Если проверяемый зазор меньше 0,06 - 0,08 мм, а также если подшипники имеют тонкостенную баббитовую заливку, заливку из свинцовистой бронзы или гальванопокрытие, использование свинцовой проволоки для проверки величины зазора не допускается и зазор следует замерять щупом.

8.3.9.5. Замер осевого зазора в подшипниках производится щупом с обеих сторон (нос, корма). При регулировке осевого зазора следует учитывать величину температурного удлинения вала.

8.3.9.6. Для уменьшения зазоров разъемных подшипников, имеющих прокладки между вкладышами, должно быть заменено одинаковое их количество (по толщине) с обеих сторон подшипника. При отсутствии прокладок между подшипниками зазор может быть уменьшен за счет перезаливки или замены вкладышей.

8.3.9.7. Вкладыши тонкостенных подшипников с баббитовой заливкой, с заливкой из свинцовистой бронзы, с гальваническим покрытием заменяют при обнаружении масляных зазоров, превышающих допускаемые, а также при появлении серьезных дефектов заливки - отставание и выкрашивание. Подшипники этих видов ни в коем случае не ремонтируют, а заменяют новыми заводского изготовления. При замене вкладышей рамовых подшипников необходимо руководствоваться данными замера раскепов коленчатого вала и замера просадочной скобой. Опиливание стыков вкладышей и крышек тонкостенных подшипников с целью уменьшения масляного зазора, а также шабровка заливки категорически запрещается. Заливку вкладышей необходимо предохранять от ударов и царапин.

8.3.9.8. Допускается замена одного вкладыша тонкостенных подшипников с баббитовой заливкой - верхнего или нижнего. В отличие от них тонкостенные подшипники со свинцовистой бронзой и с гальваническим покрытием необходимо заменять все сразу, т.е. комплектом.

8.3.9.9. Величина натяга вкладыша подшипника определяется согласно инструкции по эксплуатации. При ее отсутствии величина натяга вкладыша подшипника определяется приспособлением с приложением радиального усилия к рабочей поверхности либо тангенциального усилия к торцу разъема вкладыша.

8.3.10. Шпильки рамовых подшипников

8.3.10.1. При осмотре шпилек рамовых подшипников и гаек необходимо обратить внимание на возможные дефекты: повреждение резьбы, забоины, натиры, трещины, скручивание шпилек, ослабление посадки гаек на резьбе и шпилек в отверстиях крышки рамового подшипника. Эти дефекты должны служить основанием для замены шпилек. Кроме того, шпилька должна быть заменена при достижении установленного заводом - изготовителем срока работы.

8.3.10.2. Шпильки рамовых подшипников не должны болтаться в отверстиях крышки или входить в них слишком туго. При сборке допускаются лишь легкие удары медной или свинцовой кувалдой массой 3 - 5 кг по верхней крышке рамового подшипника.

8.3.11. Шатунные болты

8.3.11.1. При осмотре шатунных болтов и гаек необходимо обратить внимание на возможные дефекты: повреждение резьбы, забоины, натиры, трещины, скручивание болтов, ослабление посадки гаек на резьбе и болтов в отверстиях головок шатунов. Эти дефекты должны служить основанием для замены болтов. Кроме того, болт должен быть заменен при достижении установленной заводом - изготовителем наработки или если его остаточное удлинение превысит нормы, установленные заводом - изготовителем. Периодичность замеров остаточного удлинения и дефектоскопического контроля шатунных болтов устанавливается инструкцией по эксплуатации дизеля.

8.3.11.2. При сильных задирах поршней цилиндров, значительном перегреве мотылевых подшипников, а также в случае если имела место работа дизеля вразнос, соответствующие шатунные болты подлежат замене.

8.3.11.3. Шатунные болты при сборке не должны вываливаться из отверстий головки шатуна или входить в него слишком туго. При сборке допускаются лишь легкие удары медной или свинцовой кувалдой массой 3 - 5 кг, при этом не должны подвергаться повреждению торцовые поверхности болтов.

8.3.11.4. Вновь изготовленные шатунные болты, поступившие на судно для пополнения сменно - запасных частей, должны иметь паспорт, в котором указывается химический состав материала и результаты механических испытаний образца. На каждый болт с резьбой диаметром свыше 20 мм должен быть нанесен товарный знак завода - изготовителя и длина с точностью до 1,8 x 10¯4. Место, размеры и способ нанесения знаков маркировки должны быть выбраны с учетом сохранения ее в течение срока службы болта. Установка шатунных болтов без паспорта и товарного знака завода - изготовителя запрещается.

8.3.11.5. При замене болтов необходимо проверить прилегание опорных поверхностей головок и гаек к соответствующим плоскостям гнезд в шатуне. При хорошем прилегании опорных поверхностей щуп толщиной 0,03 мм не должен проходить под головку болта и опорную часть гайки.

8.3.11.6. Если после затяжки гайки окажется, что сверление у болта для шплинта не совпадает с прорезями гайки, необходимо ослабить затяжку и произвести ее вновь. Если вновь не совпадут отверстия, то гайку следует повернуть в сторону натяга до совпадения отверстия с прорезью. Шплинтовку гаек шатунных болтов необходимо производить только стандартными стальными шплинтами, плотно входящими в сверление болта, или другими средствами, предусмотренными конструкцией дизеля. Применение шплинтов несоответствующего размера, бывших в употреблении, или проволоки запрещается.

8.3.12. Механизм газораспределения

8.3.12.1.

При обнаружении дефектов в звеньях цепи необходимо:

- проверить состояние рабочей поверхности кулачковых шайб на отсутствие выбоин, вмятин, рисок, задиров, растрескивания и отставания слоя цементации;

- проверить просадку и прогиб распределительного вала;

- проверить плотность посадки кулачковых шайб на распределительном валу;

- проверить величину масляных зазоров в подшипниках распределительного вала, в механизме газораспределения и в направляющих втулках клапанов;

- проверить качество притирки клапанов;

- убедиться в отсутствии трещин на охлаждаемых водой корпусах выпускных клапанов, а также повреждения прокладок;

- проверить упругость пружин клапанов.

8.3.13. Цепные передачи

8.3.13.1. Осмотр цепных передач производится с целью определения натяга цепи и состояния ее звеньев. Основными дефектами цепной передачи являются: износ втулок (роликов) и щек звеньев, задиры зубьев, звездочек, пальцев, втулок и удлинение цепи.

8.3.13.2. При обнаружении дефектов в звеньях цепи необходимо произвести ее демонтаж и удалить испорченное звено в соответствии с инструкцией по эксплуатации.

8.3.13.3. Подтягивание цепи производить в соответствии с инструкцией по эксплуатации.

8.3.14. Зубчатые передачи

8.3.14.1. Осмотр зубчатых передач производится с целью определения состояния зубьев колес и выявления возможных дефектов: рисок, задиров, царапин, износа, трещин, наволакивания, питтингов, выкрашивания и поломки. Измерить величину осевого зазора.

8.3.14.2. Осмотреть и проверить крепеж колес зубчатых передач на валу.

8.3.14.3. Для определения величины износа зубчатых передач замерить боковые зазоры между зубьями ведущего и ведомого колеса не менее чем в четырех положениях (через 90 град.) с обоих концов зуба. Замер производить с помощью щупов или микрометра, замерявшего толщину оттиска свинцовой проволоки, прокатываемой между зубьями колес.

8.3.15. Регуляторы

8.3.15.1. При осмотре деталей регулятора

необходимо проверить:

- величину масляных зазоров в подшипниках скольжения и отсутствие люфта в подшипниках качения;

- отсутствие люфта у системы тяг и рычагов привода;

- состояние и величину зазора у зубчатых передач.

8.3.15.2. Осмотр зубчатых передач и величину зазора определяют в соответствии с п. п. 8.3.15.1 - 8.3.15.3.

8.3.15.3. Загрязнение масла является одной из причин неудовлетворительной работы регуляторов. Заменять масло необходимо в сроки, оговоренные в инструкции завода - изготовителя.

8.3.16. Топливная аппаратура

8.3.16.1. Разборка и сборка топливной аппаратуры должна производиться на специально подготовленном рабочем месте с применением специального инструмента и приспособлений. Разрешается только комплектная замена прецизионных пар элементов насосов и форсунок. Перекомплектовка прецизионных деталей не допускается.

8.3.16.2. Детали топливной аппаратуры после разборки должны быть промыты и без протирания уложены на чистую бумагу или фанеру. Не разрешается протирать детали топливной аппаратуры какой-либо тканью.

8.3.16.3. Штуцера топливных насосов, форсунок и форсуночных трубок, а также уплотнительные конусы штуцерных гаек не должны иметь трещин, вмятин, царапин и других повреждений, которые могут привести к нарушению герметичности полостей высокого давления.

8.3.17. Топливные насосы

8.3.17.1. При осмотре деталей топливного насоса необходимо обращать внимание на состояние рабочих поверхностей плунжеров, втулок, клапанов. На них не должно быть наклепа, раковин, рисок и коррозии. При обнаружении задиров у плунжерной пары заменить ее. Применение притирочного материала для расхаживания плунжерной пары допускается в исключительных случаях при отсутствии запасных пар. При осмотре следует обратить внимание на трещины и натиры на спиралях пружин и седлах клапанов. При обнаружении таких дефектов пружины и клапаны заменить.

8.3.17.2. Во время осмотра топливных насосов последовательно проверить и отрегулировать плотность, правильность установки кулачковых шайб на распределительном валу (путем проверки момента начала и конца подачи топлива), а также равномерность подачи топлива по цилиндрам и установку нулевого положения.

8.3.17.3. Проверка плотности топливных насосов производится при снятых форсуночных трубках и нагнетательных клапанах. В этом случае привод ручной отсечки устанавливается на полную подачу топлива, а на штуцер топливного насоса - манометр. После закрепления на штуцере манометра с помощью рычага создается давление топлива в насосе, соответствующее рекомендованному заводской технической документацией. Если насос сохраняет это давление в течение 15 - 20 с (для новых плунжерных пар) и 5 - 7 с (для плунжерных пар, находящихся в эксплуатации), то герметичность считается достаточной. На двигатель должны устанавливаться насосные пары с расхождением показаний по плотности не более чем на +/- 10% от средней плотности плунжерных пар всех насосов.

8.3.17.4. Проверка момента начала подачи топлива (угла опережения) в топливных насосах с золотниковым распределением и в других топливных насосах с регулировкой конца подачи производится капиллярной стеклянной трубкой диаметром 1,0 - 1,5 мм, установленной при помощи накидной гайки на штуцер насоса. При этом медленно поворачивают маховик дизеля и фиксируют момент страгивания топлива в трубке, который и будет соответствовать началу подачи. При наличии градуировки на ободе маховика определяется непосредственно угол опережения подачи топлива в цилиндр. При отсутствии на ободе градуировки следует замерить по дуге маховика расстояние от зафиксированной отметки до отметки ВМТ соответствующего цилиндра и определить угол опережения по формуле:

бета = 360a / пи x D,

где: a - расстояние, замеренное по ободу маховика от найденной отметки до ВМТ соответствующего цилиндра, мм; D - диаметр обода маховика, мм.

8.3.17.5. При несоответствии величин

проверяемых углов данным завода - изготовителя или при переходе на

другой сорт топлива регулирование угла опережения подачи топлива (в

топливных насосах с регулировкой количества подаваемого топлива за счет

изменения конца подачи) производится:

- поворотом кулачковой шайбы топливного насоса на распределительном валу;

- изменением положения соединительной муфты распределительного вала (для дизелей с кулачковыми шайбами, не допускающими поворота).

8.3.17.6. Окончательная подрегулировка производится изменением длины регулируемого толкателя топливного насоса. Регулирование момента начала подачи топлива должно производиться при положении регулирующих органов топливных насосов, соответствующем работе дизеля на основном режиме (как правило, на режиме полного хода).

8.3.17.7. Для обеспечения одновременного и надежного выключения топливных насосов при остановке дизеля и получения достаточной равномерности подачи топлива по цилиндрам необходимо проверить и отрегулировать нулевую подачу топлива насосами и равномерность подачи для основного режима работы дизеля.

8.3.17.8. Регулировка топливных насосов на равномерность подачи топлива по цилиндрам производится после того, как будет проверена герметичность насоса и отрегулированы моменты начала (конца) подачи.

8.3.17.9. Проверка равномерности подачи топлива по цилиндрам выполняется в следующем порядке. Подсоединяют форсуночные трубки к соответствующим насосам и форсункам, работающим в паре. Форсунки устанавливают распылителями вниз и к ним прикрепляют мерные стаканы вместимостью 100 - 200 куб. см (пустые стаканы предварительно взвешивают). Затем с максимально возможной скоростью производят 10 - 15 полных подач насоса рычагом ручной прокачки. После отстоя топлива определяют его массу и находят подачу насоса за один ход. Процент неравномерности определяется по формуле:

К = 2(А - Б) / (А + Б)100,

где А и Б - наибольшее и наименьшее количество топлива, поданное одним из насосов. Неравномерность подачи топлива не должна превышать 6%. При большой неравномерности производится регулировка насоса. Если конструкция топливных насосов допускает регулировку неравномерности подачи топлива только при установке насоса на дизеле, то насосы приводятся в действие путем вращения коленчатого вала дизеля при помощи сжатого воздуха или вручную (для маломощных вспомогательных дизелей).

8.3.17.10. Проверка нулевой подачи топлива насосами производится с целью обеспечения одновременного выключения всех насосов при остановке дизеля, а также при положении муфты регулятора, соответствующем предельно допустимой минимальной частоте вращения. В обоих случаях все насосы должны одновременно прекратить подачу топлива. Регулировка нулевой подачи зависит от конструкции насосов и производится в соответствии с инструкцией по эксплуатации. Проверка нулевой подачи производится одновременно с проверкой и регулировкой равномерности подачи топлива по цилиндрам.

8.3.17.11. Окончательная регулировка топливных насосов должна производиться на работающем дизеле при нагрузках 50, 75 и 100%. При этом на каждом из указанных режимов разности основных показателей работы отдельных цилиндров (температура выпускных газов, максимальное давление сгорания) не должны превышать значений, установленных заводом - изготовителем.

8.3.18. Форсунки

8.3.18.1. К основным дефектам форсунок относятся: износы игл и распылителей, закоксовывание сопловых отверстий, увеличение зазора между направляющей поверхностью корпуса форсунки и штока иглы, нарушение уплотнения между торцами корпуса распылителя и форсунки, трещины в корпусе форсунки и распылителя, смятие у торцевых поверхностей соприкосновения штока, проставочных деталей и иглы, риски, царапины и коррозия на рабочей поверхности иглы и корпуса распылителя, наработки на запорном конусе иглы и фаске распылителя, зависание иглы и обгорание сопла.

8.3.18.2. При разборке форсунки необходимо обратить внимание на натиры у пары игла - направляющая, заедание иглы, а также наклеп на конической части (или торце) иглы. Если обнаруженные дефекты устранить притиркой невозможно, то пара игла - направляющая должна быть заменена.

8.3.18.3. При помощи специального приспособления, состоящего из ручного насоса высокого давления и манометра, проверяют давление начала открытия иглы, форму факелов распыла, состояние сопловых отверстий и плотность пары игла - направляющая. При отсутствии указанного приспособления разрешается пользоваться насосами дизеля, устанавливая на них трубку с тройником и манометром. Перед опрессовкой форсунки необходимо проверить плотность нагнетательного клапана топливного насоса.

8.3.18.4. Плотность проверяемых пар игла - направляющая должна соответствовать нормам, указанным в инструкции по эксплуатации (как для новых пар, так и находящихся в эксплуатации). При отсутствии норм время падения давления на 5,0 МПа (50 кгс/кв. см) за счет утечек через зазор между иглой и направлявшей должно быть не менее 15 с для новых пар и 5 с для пар, находившихся в эксплуатации. Необходимо учитывать при этом, что результаты испытаний зависят от длины и диаметра нагнетательного трубопровода, поэтому нормы плотности должны уточняться путем сравнения результатов опрессовки с результатами опрессовки эталонной пары, произведенной на том же приспособлении и при тех же условиях.

8.3.18.5. Для проверки качества распыливания рекомендуется обернуть соплодержатель форсунки листом бумаги в один слой и резким нажатием на рычаг прокачивающего насоса подать порцию топлива в форсунку. При правильном расположении отверстий в сопле их отпечатки на развернутом бумажном цилиндре будут лежать на одной прямой на равных расстояниях друг от друга. Засоренные отверстия подлежат прочистке специальной иглой. При этом необходимо обратить внимание на недопустимость повреждения кромок и стенок сопла. Прочистка отверстий сопла без разборки запрещается. Выходящее из сопловых отверстий топливо должно быть в туманообразном состоянии, без местных сгущений и струек, а форма факелов и их направленность - одинаковыми.

8.3.18.6. Для проверки форсунки на отсутствие подтеканий необходимо после тщательной прокачки обтереть сопло насухо, а затем произвести пять - шесть подач топлива. Капля топлива на конце сопла указывает на подтекание его. Для устранения подтекания необходимо вторично разобрать форсунку и притереть (подогнать) детали.

8.3.18.7. Гайку распылителя необходимо зажимать усилием, рекомендованным инструкцией по эксплуатации, а при ее отсутствии усилием, установленным опытным путем. Запрещается зажимать гайку чрезмерным усилием. Гайку распылителя рекомендуется ставить на специальной пасте ("Моликоте" и др.) или на графите с цилиндровым маслом, затягивать и отдавать при отжатой пружине форсунки.

8.3.18.8. При сборке форсунки должен быть проверен подъем иглы. Величину подъема иглы устанавливают в соответствии с заводской инструкцией по эксплуатации дизеля.

8.3.18.9. Средние величины подъема иглы составляют: 0,2 - 0,3 мм для форсунки с плоской посадкой иглы у дизелей малой и средней мощности; 0,4 - 0,5 мм для форсунок с конической посадкой иглы у дизелей малой и средней мощности; 0,6 - 0,7 мм для форсунок с конической посадкой иглы для тихоходных дизелей большой мощности.

8.3.18.10. Неравномерность пропускной способности форсунок не должна превышать 1,5%.

8.3.19. Шестеренные и центробежные насосы

8.3.19.1. При осмотре деталей шестеренных и

центробежных насосов необходимо проверить:

- износ, коррозию, задиры шеек валиков в районе сальниковых уплотнений и в местах установки крылаток и зубчатых колес;

- состояние зубьев колес, подшипников скольжения и качения и их посадки, поверхностей клапанов и пружин;

- плотность посадки зубчатых колес и крылаток.

8.3.19.2. Регулирование зазоров между торцами зубчатых колес и крышками (корпусом) следует производить путем изменения толщины прокладки между корпусом и крышками насоса или путем шабровки торцевой стенки корпуса (крышек).

8.3.20. Агрегаты наддува

8.3.20.1. Оценку технического состояния турбокомпрессоров следует производить на основании данных о величине и изменении контролируемых параметров: температуры отработавших газов перед турбиной и после турбины, давления отработавших газов, температуры воздуха после воздухоохладителя, давления наддува, частоты вращения турбокомпрессора.

8.3.20.2. Все обнаруженные дефекты турбокомпрессоров необходимо устранять независимо от их размера и характера. После устранения повреждения или ремонта рабочего колеса и турбинного диска балансировка ротора обязательна.

8.3.20.3. При

осмотре турбокомпрессора необходимо проверить:

- плотность посадки рабочего колеса на валу и состояние шпоночных гнезд;

- радиальный зазор между концами лопаток турбинного диска и сопловым аппаратом, а также осевой зазор между турбинным диском и сопловым аппаратом;

- зазоры в опорных и упорных подшипниках качения и скольжения, состояние и износ поверхности шеек вала, состояние подшипников;

- чистоту водяной, газовой и воздушной полостей, каналов воздушных затворов лабиринтов и фильтров, состояние бандажей, рабочих и сопловых лопаток, лабиринтных уплотнений, корпуса и воздухоохладителей.

8.3.20.4. При осмотре

воздуходувок объемного типа необходимо проверить:

- состояние поверхности роторов, обратив внимание на забоины, трещины, выкрашивание и на плотность посадки роторов на валах, на состояние и износ уплотнений и уплотнительных колец;

- состояние привода воздуходувок;

- зазоры в опорных и упорных подшипниках скольжения и качения;

- зазоры между роторами, а также между корпусом продувочного насоса и роторами.

8.3.21. Реверсивные муфты и редукторы

8.3.21.1. При осмотре реверсивных муфт и редукторов необходимо проверить регулировку механизма сцепления, биение зубчатых колес и валов, коррозионные разъедания валов и зубчатых колес, ослабление посадки деталей на валах, состояние зубьев (наличие рисок, задиров, царапин, износа, трещин, наволакивания, питтингов, выкрашивания, поломки), а также наличие масла. Смена масла и промывка картера редуктора должна производиться в строгом соответствии с инструкцией по эксплуатации.

8.3.22. Разобщительные муфты

8.3.22.1. При осмотре разобщительных муфт необходимо проверить регулировку механизма разобщения, состояние деталей (износ, зазоры, трещины) и трубопроводов подвода масла и сжатого воздуха. Проверить состояние приборов аварийной защиты и сигнализации, их установку и срабатывание при заданных параметрах. Также необходимо проверить время включения и выключения муфт, которое должно соответствовать времени, указанному в инструкции по эксплуатации.

8.3.22.2. Во время

осмотра шинно - пневматической муфты проверить:

- остаточную деформацию, состояние резины шин;

- надежность крепления шин к верхнему барабану, а также колодок к шинам;

- износ фрикционных пластин и обода внутреннего барабана;

- зазор между колодками и ободом внутреннего барабана;

- состояние подшипника качения и его посадку;

- износ манжет и состояние диафрагм воздухораспределителя;

- износ золотников, поршней и клапанов системы сжатого воздуха;

- состояние колец и щеток коллектора для подачи питания на приборы аварийной защиты и сигнализации. При необходимости отрегулировать на заданное давление предохранительный клапан системы сжатого воздуха.

8.3.22.3. При

осмотре гидромуфты проверить:

- состояние лопаток роторов (деформация, раковины);

- крепление роторов к валам;

- зазор между роторами;

- состояние и износ подшипников;

- чистоту каналов подвода масла;

- крепление стопорного кольца;

- соосность валов муфты. После сборки муфту спрессовать на давление, указанное в инструкции по эксплуатации.

8.3.22.4. При осмотре фрикционной многопластинчатой муфты следует

проверить:

- износ и деформацию пластин (при появлении на внутренних пластинах характерного цвета от перегрева заменить их);

- осевое перемещение пластин;

- износ поршневой группы, клапанов включения муфты и переливного клапана;

- состояние распределителя масла (манжет, сальников);

- состояние подшипников и чистоту подвода смазочного и управляющего масла.

8.3.22.5. При осмотре электромагнитной муфты

необходимо проверить:

- износ и деформацию пластин и их осевое перемещение;

- целостность пружин дисков и остаточную деформацию;

- сопротивление изоляции обмотки возбуждения;

- износ скользящих контактов и других токоведущих устройств;

- сопротивление изоляции кабеля и всех токоведущих частей системы питания муфты;

- состояние и износ подшипников.

8.3.22.6. При осмотре индукционной муфты

проверить:

- сопротивление изоляции обмотки возбуждения;

- сопротивление изоляции рабочей обмотки;

- износ колец коллектора, состояние щеток;

- состояние центробежного выключателя;

- состояние и износ подшипников;

- сопротивление изоляции кабеля и всех токоведущих частей системы питания муфты.

8.3.23. Водо-, масло- и воздухоохладители

8.3.23.1. При осмотре охладителя необходимо:

- очистить и осмотреть полости охладителя и трубы, подводящие (отводящие) воздух, масло и воду в охладитель (из охладителя); изношенные протекторы и поврежденные прокладки заменить;

- осмотреть соединения концов трубок с трубной доской; соединения, имеющие неудовлетворительную плотность, должны быть пропаяны, подварены или развальцованы (в зависимости от конструктивного выполнения);

- очистить от отложений парохимическим способом с применением щелочных моющих препаратов или с помощью жидких растворителей;

- после сборки охладителя спрессовать обе полости установленным для него давлением.